Lokalisierung im Industrie 4.0 Zeitalter

Ziele von Industrie 4.0 und dem IoT auf industrieller Ebene sind:

- die Verbesserung der betrieblichen Effektivität durch intelligente Systeme und flexiblere Produktionstechniken

- Produktion mit Losgröße 1

- Verbesserung der Mensch-Maschine-Interaktion

Die zugrundeliegende Maschine-Maschine-Kommunikation erfolgt über Busprotokolle wie PROFIBUS, PROFINET, IO-Link, OPC UA …

Natürlich müssen neben der Maschine-Maschine-Kommunikation auch Anwender informiert werden, bzw. ein Informationsaustausch zwischen Mensch und Maschine stattfinden.

Mensch-Maschine-Kommunikation

Die Kommunikation von Maschinendaten zum Bediener erfolgt entweder über Gerätesoftware oder über Konfigurationsdateien wie IODD für IO-Link oder GSMDL für PROFINET. Wünschenswert wäre es, wenn Maschine/Gerät/Sensor mit dem Anwender direkt in dessen Sprache kommunizieren würden.

Die Lokalisierung von Gerätesoftware findet in größerem Stil bereits statt. Aber die Lokalisierung von Konfigurationsdateien vernachlässigen viele Hersteller.

Viele kundenspezifische Dateiformate

Im Bereich der Maschine-Mensch-Kommunikation findet man viele kundenspezifische Dateiformate, teilweise auch ineinander verschachtelt.

Wir lassen manchmal XML-Daten mit eingebettetem HTML übersetzen. PRODOC hat dafür einen eigenen Filter erstellt. Es wird genau das übersetzt, was übersetzt werden soll und wir erhalten valide XML-Dateien zurück!

Lokalisierung von Konfigurationsdateien

Konfigurationsdateien wie GSDML-Dateien für PROFINET oder IODD-Dateien für IO-Link enthalten in der Regel einen eigenen Abschnitt, der Informationen zum Status von Prozess/Gerät enthält. Die Inhalte dieses Abschnitts können in mehreren Sprachen eingepflegt werden und dienen zur Benutzerinformation an Display/SPS/Industrie-PC.

PRODOC kann diese Konfigurationsdateien der Industrie 4.0 direkt im CAT-Tool bearbeiten:

- Kein Copy&Paste – kein Medienbruch

- Anbindung der Firmenterminologie

- Einbindung in den Übersetzungs-Workflow für Anleitungen

Im Folgenden zeigen wir am Beispiel von IODD-Dateien und GSDML-Dateien, wie die Lokalisierung von typischen Formaten für IoT und Industrie 4.0 gelingt.

Wollen Sie Daten in einem speziellen Format übersetzen lassen?

Angebot anfordern

Dipl.-Ing. Stefan Weimar

Geschäftsführer

PROFINET GSDML-Dateien übersetzen

Beschreibung von Geräteeigenschaften per GSDML

GSDML (GSD Markup Language) ist eine XML-basierte Sprache, die zur Erstellung von GSD-Dateien im XML-Format verwendet wird. Die GSD-Datei dient in Entwicklungsumgebungen der Konfiguration und Planung von PROFINET-IO-Systemen.

GSD- oder spezifischer GSDML-Dateien sind integraler Bestandteil eines PROFINET-Geräts. In der GSDML-Datei beschreibt der Gerätehersteller Eigenschaften des Geräts, wie z.B. Parameter und Funktionen.

Übersetzungsrelevanter Teil der GSDML-Datei

Teile dieser Beschreibungen sind Sprachinformationen, die für die Konfiguration des PROFINET-Systems benötigt und in der Entwicklungsumgebung angezeigt werden.

Diese Sprachinformationen liegen in der Regel in Englisch vor, können aber auch in andere Sprachen übersetzt werden.

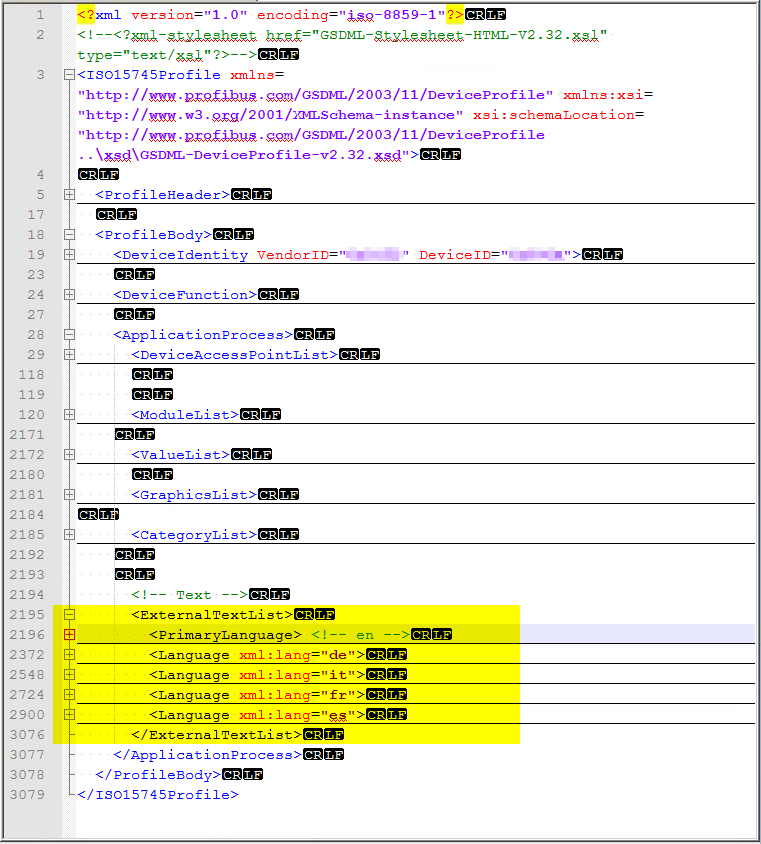

Dazu gibt es in der GSDML-Datei den Abschnitt ExternalTextList mit dem Unterabschnitt PrimaryLanguage und weiteren Sprachabschnitten:

Diese Abschnitte sind relevant für die technische Übersetzung und können mithilfe von memoQ direkt übersetzt werden.

Der Bereich ExternalTextList

In diesem Bereich befinden sich erklärende Texte für Parameter und Funktionen des PROFINET-Geräts.

PrimaryLanguage

Der Bereich ExternalTextList enthält immer den Abschnitt PrimaryLanguage mit in der Regel englisch-sprachigen Informationen.

Language

Es können beliebig viele weitere Abschnitte Language enthalten sein, einer pro Fremdsprache.

In diesen Abschnitten wird die Übersetzung des Textes aus PrimaryLanguage untergebracht.

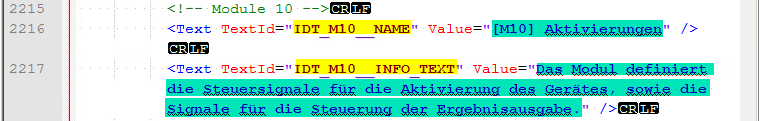

Aufbau des Abschnitts Language

Im Abschnitt Language stehen nur XML-Tags vom Typ Text mit jeweils den zwei Attributen TextId und Value.

Nur der Wert von Value muss übersetzt werden.

Das Attribut TextId ist eine Variable, die die Zuordnung zum jeweiligen Geräte-Parameter für die Konfiguration ermöglicht.

IODD Dateien übersetzen

Eine IODD Datei ist eine Gerätebeschreibungsdatei für das IO-Link System. In dieser Datei werden standardisierte Geräteparameter, wie Hersteller- und Produktinformationen mit Werten gefüllt, die dem IO-Link System die Funktionsweise des Geräts und seine Kommunikationsparameter mitteilen.

Detaillierte Informationen findet man auf io-link.com.

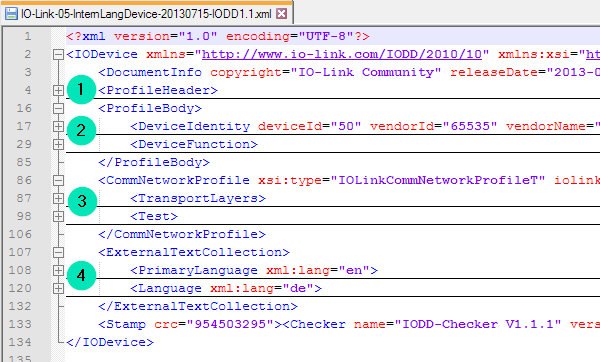

Eine IODD Datei ist eine XML-Datei mit UTF-8 Kodierung und wie folgt aufgebaut:

ProfileHeadermit Informationen zum zugrundeliegenden IO-Link ProfilProfileBodymit Informationen zu Hersteller und GerätefunktionCommNetworkProfilemit Informationen zu KommunikationsparameternExternalTextCollectionmit sprachabhängigen Informationen

Übersetzungsrelevanter Teil einer IODD Datei

Der Bereich ExternalTextCollection

In diesem Bereich können sprachrelevante Informationen, wie z.B. Displaytexte für den Sensor oder Aktor oder auch Meldungen für die SPS eingebettet sein.

PrimaryLanguage

Der Bereich ExternalTextCollection enthält immer den Berich PrimaryLanguage mit in der Regel englisch-sprachigen Informationen.

Language

Es können beliebig viele weitere Bereiche Language enthalten sein, einer pro Fremdsprache.

In diesen Bereichen wird die Übersetzung des Textes aus PrimaryLanguage untergebracht.

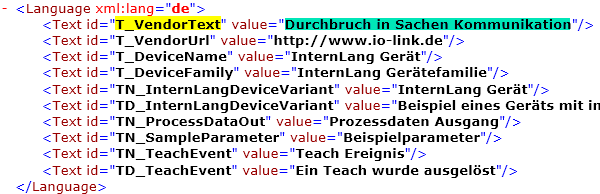

Aufbau des Bereichs Language

Im Bereich Language stehen nur XML-Tags vom Typ Text mit jeweils den zwei Attributen id und value.

Nur der Wert von value muss übersetzt werden.

Das Attribut id dient als reine Kontextinformation.

Mögliche Wege zur Übersetzung

Das ist zumindest riskant. Der Übersetzer muss genau genau wissen, was er tut.

Eine Validierung der übersetzten Datei ist unverzichtbar!

Außerdem stehen die Übersetzungen dann nur in der Industrie 4.0 Konfigurationsdatei und nicht im Translation Memory eines CAT Tools wie memoQ zur Verfügung

Der Entwicklungsingenieur, der die Konfigurationsdatei kennt, kopiert die sprachrelevanten Texte in eine Excel-Datei. Diese Excel-Datei wird mithilfe eines CAT-Tools übersetzt. Die Lieferung der Übersetzung erfolgt in Form einer Excel-Datei und der Entwicklungsingenieur muss jeden einzelnen Text per Copy&Paste äußerst aufwändig einfügen.

Auch hier ist eine Validierung der Datei unverzichtbar!

Aber die Übersetzungen stehen zumindest im Translation Memory zur Verfügung und können als Referenzmaterial für die Übersetzung des zugehörigen Handbuchs verwendet werden.

Das ist der effizienteste und sicherste Weg. Der Importfilter sorgt dafür, dass nur die richtigen Texte übersetzt werden.

Die Übersetzungen stehen nach Export aus dem CAT Tool an der richtigen Stelle.

Eine Validierung ist nicht erforderlich!

Der Importfilter verhindert die Bearbeitung von Tags und anderen Texten, die nicht übersetzte werden dürfen.

Direkte Übersetzung mit memoQ

Am Beispiel einer IODD-Datei zeigen wir, wie die Übersetzung von Konfigurationsdateien im CAT Tool erfolgt.

Wir haben für unser CAT-Tool memoQ einen Importfilter konfiguriert, der nur den Inhalt des value Attributs bearbeitbar macht und den Inhalt des id Attributs als Kontextinformation abspeichert.

Wir können die IODD Datei direkt importieren und in beliebig viele Sprachen übersetzen.

Als Beispiel dient hier eine Datei, die wir direkt von io-link.com heruntergeladen haben.

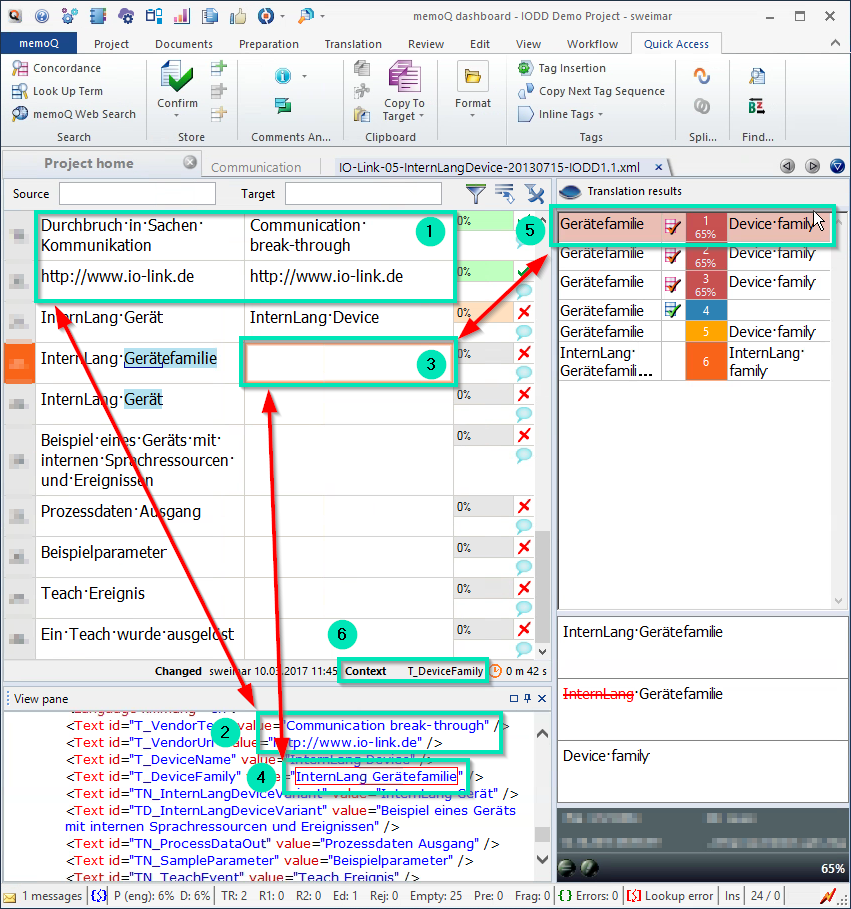

Nach dem Import sieht die IODD Datei in memoQ so aus.

Der Screenshot zeigt den Zustand während der Übersetzung in memoQ.

- Diese Texte wurden manuell übersetzt und bestätigt.

- Das ist die Vorschau des übersetzten Texts in der IODD Datei.

- Hier soll die englische Übersetzung eingegeben werden. Hilfreich ist dabei der Eintrag im Translation Memory.

- In der Vorschau wird der zu übersetzende Text des aktuellen Segments rot umrahmt. Da noch nichts eingegeben ist, erscheint noch der deutsche Text.

- Der Bereich Translation results zeigt die vorhandenen Übersetzungen im Translation Memory. „Gerätefamilie“ wurde schon einmal als „Device family“ übersetzt und kann per Mausklick übernommen werden.

- Das ist die Eintrags-ID, also T_DeviceFamily. Diese ist nicht editierbar und rein informativ, wird aber im Translation Memory als zusätzliche Referenz mit abgespeichert.

Man kann also leicht erkennen, dass nur übersetzungsrelevante Texte überhaupt angezeigt werden und vom Übersetzer bearbeitet werden können. Der restliche XML-Code bleibt geschützt.

Vorteile der Übersetzung in memoQ

Der Übersetzer hat den vollen Funktionsumfang von memoQ zur Verfügung, also Translation Memories, Termbases, LiveDocs etc. und kann in der gewohnten Umgebung schnell und effizient übersetzen.

Da nur die zu bearbeitenden Texte überhaupt editierbar sind, bleibt die Integrität der XML-Daten in der Konfigurationsdatei sicher erhalten.

Die Übersetzung wird im Translation Memory abgespeichert und steht damit z.B. für effizientes Übersetzen von Updates der Konfigurationsdatei sowie für Übersetzungen ähnlicher Konfigurationsdatei zur Verfügung.

Auch wenn nur Deutsch Englisch oder Englisch Deutsch übersetzt wird, kann man dann diese Übersetzung nutzen, um die deutschen oder englischen Texte als Referenzen für die Übersetzung einer Bedienungsanleitung in andere Sprachen zur Verfügung zu haben.

Begriff Industrie 4.0

Der Begriff Industrie 4.0 bezieht sich auf die allgemein etablierte Bezeichnung für Software-Updates. Die Ziffer vor dem Komma steht dabei für große Versionssprünge. Die Zahl 4 steht für die 4. industrielle Revolution.

Als 1. industrielle Revolution bezeichnet man den Beginn der Nutzung von Wasser- und Dampfkraft mit Ende des 18. Jahrhunderts.

Mit der Fließbandproduktion im frühen 20. Jahrhundert wurde die 2. industrielle Revolution eingeläutet.

Als 3. industrielle Revolution wird die erste große Welle der Digitalisierung bezeichnet, die gegen Ende des 20. Jahrhunderts einsetzte.

- Erste Industrielle Revolution – Nutzung von Wasser und Dampf

- Zweite Industrielle Revolution – Fließbandarbeit

- Dritte Industrielle Revolution – Digitalisierung

Geprägt wurde der Begriff Industrie 4.0 im Jahr 2011 von Henning Kagermann, Wolf-Dieter Lukas und Wolfgang Wahlster auf der Hannovermesse.

Die Bezeichnung wird seither durchaus auch kritisiert. Als Hauptargument wird dabei ins Feld gebracht, dass es sich beim aktuellen Trend im Grunde um eine Weiterentwicklung der ersten Digitalisierungswelle handelt, also der 3. industriellen Revolution.

Wie funktioniert Industrie 4.0?

Im Grunde handelt es sich bei der Industrie 4.0 um ein Konzept der Organisationsgestaltung, welche sich auf Prozesse der Automatisierung von Unternehmen bezieht. Man unterscheidet vier Aspekte dieser Organisationsgestaltung: Vernetzung, auch als Internet of Things bezeichnet (IoT), Transparenz, Assistenz und Dezentralisierung.

Herausforderungen der 4. Industriellen Revolution

Vieles spricht dafür, dass der Druck des internationalen Wettbewerbs die Integration von Elementen der Industrie 4.0 für viele Unternehmen zu einer Notwendigkeit macht. Die Entwicklung zu einer solchen Systemoptimierung ist jedoch ein langfristiger Prozess von unbegrenzter Dauer, der häufig mit hohen Investitionskosten verbunden ist. Zudem hat dies möglicher Weise tiefgreifende Veränderungen in der Unternehmensstruktur zur Folge.

Eine große Herausforderung stellt auch die Sicherheit dar. Sowohl der Schutz von Kundendaten als auch firmeninternen Daten ist bei einem hohen Grad an Vernetzung ein überaus anspruchsvolles Unterfangen: Je mehr vernetzt ein Unternehmen ist, umso größer wird auch die Anzahl potentieller Sicherheitslücken.

Auch die Produktionsabläufe selbst müssen durch entsprechende Sicherheitsmaßnahmen geschützt werden, da beispielsweise Maschinen, die online sind, Gefahr laufen können, von außen manipuliert zu werden.

In politisch-sozialer Hinsicht hat die Industrie 4.0 das Potential, den Arbeitsmarkt in große Turbulenzen zu stürzen. Durch die Automatisierung werden in Zukunft immer mehr Berufe obsolet werden. Wie hiermit umgegangen wird, wird als eine der größten politischen Herausforderungen des 21. Jahrhunderts betrachtet.

Industrie 4.0 weltweit

Zwar wurde der Begriff Industrie 4.0 in Deutschland geprägt und wird bisher weitgehend im deutschsprachigen Raum angewendet. Selbstverständlich ist die Tendenz zur Vernetzung und Automatisierung aber eine globale Entwicklung.

So boomt beispielsweise in Japan der Einsatz von vernetzten Industrierobotern seit dem frühen 21. Jahrhundert. In China werden ebenfalls mehr und mehr Arbeiter von Robotern ersetzt.

Auch in den USA ist dieser Prozess längst nicht mehr aufzuhalten. Der für die Industrie 4.0 zentrale Begriff Internet of Things wurde vom Briten Kevin Ashton geprägt, der am MIT für entscheidende Entwicklungen entsprechender Technologien verantwortlich zeichnet.

Was ist das Internet of Things?

Ganz wie das Internet der Menschen, ist auch das Internet of Things (IoT) eine Struktur, welche der Kommunikation oder dem Austausch von Daten dient. Der Unterschied ist allerdings, dass beim Internet of Things die Dinge unabhängig von direkter menschlicher Interaktion miteinander interagieren. Ziel des Internet of Things ist dabei letztlich ebenso, den Menschen zu dienen.

Möglich wird diese Vernetzung von Objekten vor allem durch die Entwicklung von miniaturisierten Computerchips, Sensoren und Komponenten zur Datenübertragung, mit welchen alle möglichen Alltagsgegenstände und auch industrielle Maschinen versehen werden.

Das IoT und seine Technologien sind ein zentrales Element der 4. industriellen Revolution.

Ziel des IoT ist es, Zustände der betroffenen Dinge messbar und steuerbar zu machen. Dadurch kann gegebenenfalls auf bestimmte Zustände reagiert werden, um ihre Nutzbarkeit für den Konsumenten zu verbessern.

Technologische Grundlagen des Internet of Things

Als grundlegende Technologie des Internet of Things gilt die Entwicklung von RFID, der radio-frequency identification, eine Funktechnologie mittels welcher Gegenstände mittels Radiowellen automatisch und berührungslos identifizierbar wurden.

Desweiteren zählen inzwischen auch alle möglichen Sensoren und Aktoren, welche die Funktionalität und die Erfassung von Zuständen, sowie die Ausführung von Aktionen ermöglichen, zu wichtigen Elementen.

Anforderungen an das IoT

Zu den grundsätzlichen Anforderungen der IoT-Technologien zählen vor allem ein geringer Energieverbrauch, geringe Wartungsaufwände, hohe Haltbarkeit und günstige Herstellungskosten.

Der sinnvolle Einsatz von IoT Technologien für den Massenmarkt ist nur dann gegeben, wenn diese ökonomisch sinnvoll auf eine sehr große Zahl von Artikeln anwendbar sind.

Nur dann kann das Potential dieser Technologien voll ausgeschöpft werden. Auch die Anforderungen an die Software unterscheiden sich dramatisch von allen vorhergehenden Implementierungen.

IoT-taugliche Betriebssysteme sind vor allem ein der Architektur der Chips entsprechender möglichst geringer Speicher- und Energieverbrauch.

Herausforderungen des Internet of Things

Im IoT birgt sich großes Potential in vielen Bereichen – nicht ohne Grund sind sich Experten darin einig, dass es sich um einen der zentralen wirtschaftstreibenden Faktoren des 21. Jahrhunderts handelt.

Um es zu seiner vollen Entfaltung zu bringen, stehen der Forschung, den Entwicklern und den Betrieben, die das IoT letztlich in ihre Produkte und deren Produktion integrieren möchten, jedoch einige Herausforderungen bevor.

Um ein möglichst umfassend integriertes IoT zu erreichen, was notwendig ist, um seine Stärken voll ausspielen zu können, ist es von Vorteil, möglichst standardisierte Komponenten und Applikationen zu nutzen. Diese Standards müssen sich am Markt erst durchsetzen.

Je umfassender ein System ist, umso tendenziell anfälliger ist es für Sicherheitslücken. Je durchdringender die Vernetzung wird, umso größer sind potentiell die Möglichkeiten, das System zu schädigen und auch über das System hinaus Schaden anzurichten. Ein weiterer Sicherheitsfaktor ist die Netzwerkanbindung, bei der die Betriebe gefordert sind, welche IoT-Technologien einsetzen.

Eine weitere Herausforderung sind derzeit ebenfalls noch die Kosten. Zwar sind die Technologien des Internet of Things bereits verfügbar, sie jedoch in die Produktion von Massenwaren zu integrieren, lässt deren Herstellungskosten rasch in astronomische Höhen schnellen.

Info benötigt?

Wenn Sie mehr Info zum Thema technische Übersetzungen im Industrie 4.0 Umfeld haben möchten, dann nutzen Sie unser Kontaktformular.

Zum Kontaktformular

Dipl.-Ing. Stefan Weimar

Geschäftsführer